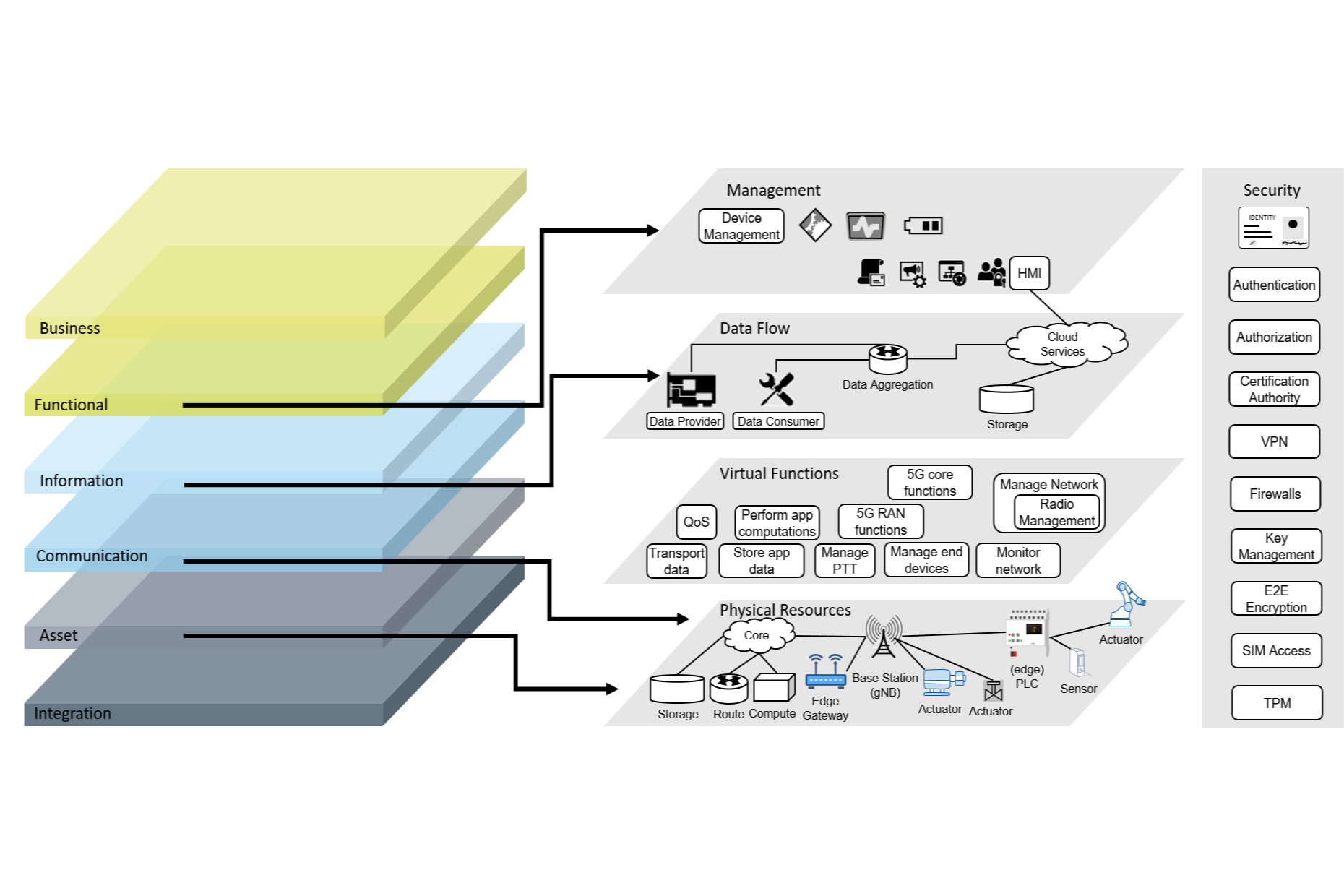

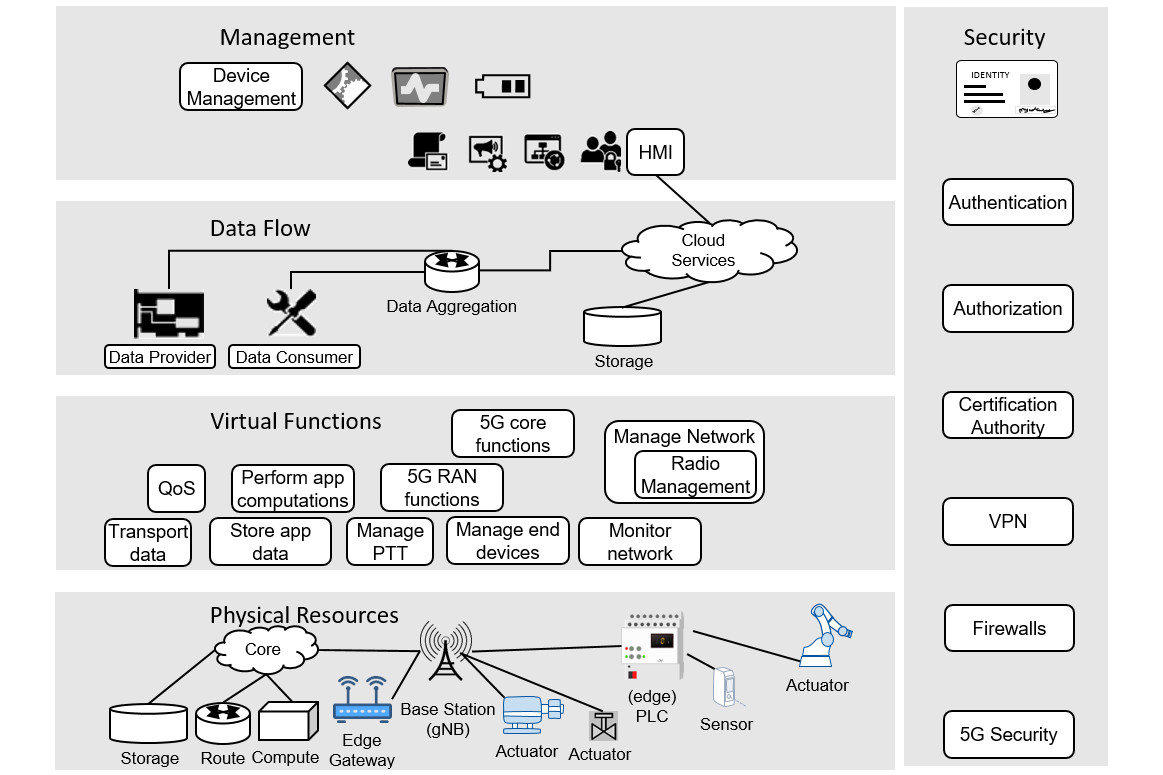

Das Projekt 5GANG kümmert sich um eine Architektur für resiliente, industrielle Kommunikation basierend auf 5G-Techniken. (Bild: 5GANG)

Im soeben beendeten Projekt 5GANG haben acht Industriepartner eine Architektur für resiliente, industrielle Kommunikation entwickelt. Basierend auf 5G-Techniken ist ein Campusnetz als Demonstrator umgesetzt und validiert worden, der die Strukturen einer Smart Factory mit 5G explizit aufzeigt.

Von März 2017 bis November 2020 arbeiteten Ericsson, Robert Bosch, Sick, Schildknecht sowie das Forschungsinstitut für Rationalisierung (FIR) und das Werkzeugmaschinenlabor (WZL) an der RWTH Aachen und die TU aus Dresden und Kaiserslautern zusammen, ein industrielles Kommunikationskonzept von Technologien der 5. Mobilfunkgeneration (5G) zu erforschen und zu entwickeln.

Als Schwerpunkt der Kooperation sind die Anwendung von 5G-Funk- und Netzwerktechnik in der Produktion und die effiziente Vernetzung einer großen Anzahl von Sensoren zu sehen, um praxisnahe Anwendungsfälle im Kontext Industrie 4.0 realisieren zu können – von der detaillierten Zustandsüberwachung einer Anlage, über eine vorausschauende Wartung bis hin zur Detektion von Anomalien in der laufenden Produktion.

„5G angewandt in der Industrie hat die enormen Möglichkeiten in der Industrie durch neue Anwendungsfälle erforscht und durch Demonstratoren greifbar gemacht.“

Martin Stümpert, 5GANG Verbundkoordinator

Ergebnisse der Projektpartner für die Industrie

Wichtige Erkenntnisse aus dem Projekt sind neben der geschaffenen Kommunikationsarchitektur auch die Transformation von drahtgebundenen Sensoren und Aktoren zu 5G-basierten Sensorsystemen. Auch die Integration von Industrielösungen in 5G Campus Netzwerke sowie die Anforderungen und Use Cases für zukünftige 5-basierte industrielle Produktionssysteme ergeben für die Partner des Projektes aufschlussreiche Handlungsaufforderungen.

Wichtig in massiven Sensornetzwerken sind die Ergebnisse zu Compressed Sensing und Distributed Source Coding und Network Coding für eine energieeffizientere und zuverlässigere Datenübertragung. Zudem sorgen die Erfahrungen von 5GANG auch für mehr Konnektivität einer verteilter Produktionsumgebung. Auch lässt sich die Netzwerkstruktur mit industriellen IoT-Gateways zur Protokolltunnellung von standardisierten Feldbusssystemen über ein 5G Campusnetz deutlich verbessern.

„In den nächsten Jahren wird sich zeigen, das unterbliebene Investitionen in 5G zu einem handfesten Wettbewerbsnachteil werden.“

Martin Stümpert, 5GANG Verbundkoordinator

Forschungsbedarf zum Thema Cloud

Zudem gibt es weiteren Forschungsbedarf zur Orchestrierung der Cloud Umgebung, Betrieb und Wartung von 5G-Ausrüstung sowie zur Anbindung von lokalen Datenzentren/Industrieclouds an zentrale Datenzentren. Per standardisierter Hardware gelingt die bessere Aggregation der Daten verschiedener Anwendungen in einer lokalen Cloud.

Ericsson nutzt die Ergebnisse zur Definition weiterer Forschungsprojekte, insbesondere um die Industriekonformität weiterzuentwickeln. Ein Produkt kann langfristig die Entwicklung einer Industrie Cloud sein, in der Rechner die Industrieapplikationen vereinen, die bislang auf verschiedenen Servern verteilt sind. Für Bosch bieten die im Projekt 5GANG erforschten Algorithmen und ihre Integration in eine entsprechende Plattform ein gutes Fundament, um die Erforschung und Entwicklung von Condition Monitoring, Predictive Maintenance und Anomaliedetektion weiter voranzutreiben. Für Schildknecht bieten die Ergebnisse eine optimale Möglichkeit, neue Produkte und Geschäftsmodelle zu entwickeln und diese auch mit den geknüpften Partnerschaften umzusetzen.

Kontakt zum Verbundkoordinator

Ericsson GmbH

Martin Stümpert

Ericsson Allee 1

52134 Herzogenrath

E-Mail: martin.stuempert@ericsson.com

Beitrag kommentieren